Filtro antiparticolato FAP/DPF

INTRODUZIONE

A cosa serve IL FILTRO ANTIPARTICOLATO? Perché i diesel lo montano e i benzina no?

Partiamo da lontano con una premessa: la combustione è una reazione chimica nella quale atomi di carbonio e ossigeno si combinano e scombinano fra di loro generando quantità di calore e dei prodotti di scarto, una combustione perfetta parte da del combustibile che si unisce all’ossigeno dell’atmosfera per rilasciare calore, vapore acqueo e anidride carbonica; ciò che avviene nei fornelli a gas delle nostre cucine è quasi sempre una combustione perfetta, inodore e senza residui di qualsiasi specie.

I motori delle auto rarissimamente riescono a mettere in atto delle combustioni perfette, i motivi sono molteplici; i diesel nel loro naturale funzionamento emettono del particolato che altro non è che della banale fuliggine, chiamata PM10, PM2,5 a seconda della dimensione delle sue particelle in micron; in realtà con PM10 e PM2,5 vengono intese tutte le particelle in sospensione nell’atmosfera di quello specifico diametro, noi comunque ci occuperemo solo di quanto emesso dai tubi di scarico delle nostre auto.

L’emissione di particolato deriva fondamentalmente dal tipo di combustione che si verifica all’interno dei cilindri dei motori diesel, assai simile a quanto accade macroscopicamente nei caminetti e nelle stufe a legna; c’è un ciocco di legno che brucia non di colpo bensì dall’esterno verso l’interno, producendo una quantità di cenere tanto minore quanto elevata sarà la temperatura di combustione. Quando poi si vuole lasciar spegnere il caminetto si smette semplicemente di aggiungere legna, l’ultimo ciocco continuerà a bruciare finchè la sua temperatura cadrà sotto ad una certa soglia tale da spegnere prima la fiamma e poi la brace.

Bene, nel diesel accade più o meno lo stesso, non ci sono i ciocchi di faggio bensì delle goccioline di gasolio che però bruciano nello stesso modo, dall’esterno all’interno; se la combustione termina prima che la fiamma abbia aggredito tutta la gocciolina, va da sé che il residuo sia un granello di fuliggine, ovvero una parte di gocciolina non completamente bruciata.

Ciò accade quando la temperatura all’interno della camera di scoppio s’abbassa eccessivamente, oppure perchè le goccioline sono troppo grosse e non fanno in tempo a bruciare, oppure perchè c’è troppo gasolio e l’ossigeno finisce prima che tutto il carburante sia stato bruciato, o per altri motivi ancora. I motori a gas invece non provocano particolato, il carburante è gassoso e si mescola a livello molecolare con l’atmosfera per cui la combustione è istantanea, non vi sono “ciocchi di legno”; nel benzina che funzioni bene avviene lo stesso, il carburante viene iniettato liquido ma durante la fase di compressione passa allo stato di vapore e quindi si ritorna al discorso del gas; solo in caso di miscele di benzina troppo ricche si può vedere del fumo nerastro che esce dallo scarico di un motore a benzina, ma è un’anomalia ormai relegata ai motori a carburatore o a malfunzionamenti dell’iniezione elettronica, normalmente un motore a benzina emette quantità di particolato risibili.

I MOTORI DIESEL

Tornando al diesel, le normative antinquinamento si stanno ora concentrando proprio sulle emissioni di particelle solide, la risposta della tecnologia è stata quella di filtrare i gas di scarico per trattenerle… In realtà non è l’unica strada, per esempio si sta cercando di ottimizzare la combustione e di ridurre al massimo la dimensione delle goccioline, tuttavia le case sono molto sensibili a quanto sia per loro semplice da costruire dal momento che industrialmente la parola semplice è sinonimo di economico. Ad ogni modo le case si stanno proprio orientando verso i filtri antiparticolato per ripulire le proprie diesel, le normative antinquinamento EURO5 infine hanno di fatto reso obbligatorio questo dispositivo per far rientrare nei limiti di legge i motori a gasolio.

IL FILTRO ANTIPARTICOLATO

Prima di addentrarci in aspetti tecnici “avanzati”, vediamo un pò cos’è un filtro antiparticolato.

Fondamentalmente si tratta di un filtro a maglie metalliche e/o ceramiche in grado di trattenere delle particelle sino ad una certa dimensione. Ciò che ha un diametro maggiore di circa 10 micron viene bloccato, il resto invece passa. Il principio è lo stesso del sacchetto dell’aspirapolvere, la differenza principale è che il sacchetto una volta pieno si getta e si sostituisce, il filtro antiparticolato invece riesce ad auto-pulirsi con un processo chiamato rigenerazione; attorno a questa proprietà girano tutte le differenze fra le varie tecniche usate dalle case e, ovviamente, le gioie e i dolori che queste scelte comportano.

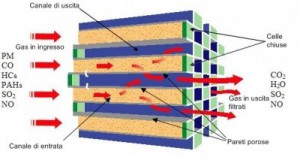

Nell’immagine a lato vediamo la schematizzazione di questo filtro: i gas fuligginosi entrano dal lato sinistro infilandosi nei canali chiari delimitati da pareti porose e tappati ad una loroestremità; queste pareti sono l’anima del filtro bloccando il particolato e lasciando filtrare il resto dei gas che poi escono attraverso i canali blu.

Una volta che il filtro ha al suo interno una certa quantità di fuliggine (vedremo in seguito come viene misurata) parte il processo di rigenerazione: in pratica la temperatura del filtro viene aumentata artificialmente fino a quando la fuliggine, che ricordiamo esser gasolio parzialmente bruciato, si riaccende e completa la sua combustione consumandosi e svanendo dalle porosità delle pareti che, a questo punto, riprenderanno a filtrare i gas di scarico.

Pur essendo a prima vista molto simili, in realtà i filtri antiparticolato si dividono fondamentalmente in due famiglie: da una parte ci sono i FAP (dall’acronimo del francese filtro anti particolato) usati da Peugeot, Citroen più Ford e Toyota, che usano un particolare additivo per facilitare le rigenerazioni; dall’altra vi è “il resto del mondo” che usa invece filtri senza additivo, pur con soluzioni diverse che vedremo in seguito.

Le diverse strade intraprese derivano dal fatto che la tecnologia è abbastanza giovane e ciascuno ha cercato a suo modo di applicarla a motori già esistenti, tentando di risolvere o minimizzare gli aspetti negativi che la presenza dei filtri comporta. Vediamoli sommariamente:

• economicità di costruzione : i filtri e tutto il sistema che li gestisce hanno un costo per le case che li montano, minore sarà questo costo minore sarà l’aggravio in listino per il consumatore finale o maggiore il margine di guadagno per il costruttore.

• complessità : vale sempre la regola del “quel che non c’è non si può rompere”, i filtri in realtà difficilmente presentano rotture meccaniche tuttavia è una possibilità da tenere in considerazione.

• aumento del consumo : per far passare i gas attraverso le maglie del filtro il motore spende un pò della sua energia, ciò significa consumi lievemente superiori alle versioni con scarico “libero”. Va pure messo in conto il gasolio utilizzato automaticamente per la rigenerazione.

• deterioramento dell’olio motore : come vedremo nel seguito dell’articolo, diversi motori immettono il gasolio per le rigenerazioni direttamente con gli iniettori sulla testata, usati solitamente per iniettare il gasolio nelle camere di scoppio. La strategia è la seguente:

dopo aver iniettato il gasolio per il normale funzionamento del motore, la centralina attende che il pistone cominci a risalire iniziando la fase di scarico con le valvole di scarico aperte: a quel punto la centralina comanda delle rapide iniezioni di carburante (vengono chiamate post-iniezioni) che non s’incendia nella camera di scoppio come per le iniezioni “classiche” ma viene trascinato ancora liquido dalla corrente dei gas lungo i collettori di scarico verso turbina, cat e quindi filtro. Il problema è che questo gasolio post-iniettato difficilmente viene trascinato completamente dai gas, a bassi regimi le velocità dei gas sono ridotte e in più possono verificarsi dei “ritorni” in camera di scoppio dati dalle contro-pressioni e dagli incroci fra le valvole. La conseguenza è che parte di questo gasolio post-iniettato condensa sulle pareti dei cilindri e viene poi raschiato verso la coppa dalle fasce elastiche dei pistoni, finendo per contaminare l’olio motore.

Un’eccessiva diluizione comporta l’invito da parte della strumentazione a sostituire precocemente il lubrificante, che non è più in grado di proteggere parti delicate come la turbina, motori con normale tagliando ogni 30000km in certi casi limite son dovuti rientrare a sostituire l’olio dopo neppure 8000km.

• criticità nelle rigenerazioni in percorso urbano : la guida in città è la condizione più gravosa per il funzionamento dei filtri antiparticolato; da un lato le continue accelerazioni aumentano la quantità di particolato da trattenere (quindi si intasano più velocemente), dall’altra il basso calore dei gas di scarico prodotti da motori frequentemente al minimo o a bassa velocità rende difficoltoso raggiungere le temperature necessarie per la rigenerazione. Ciò provoca tempi di rigenerazione ben più lunghi dei normali 10-15 minuti, a maggior ragione se una rigenerazione viene fermata perché si è arrivati a destinazione e quindi si spegne il motore. Al successivo riavvio il processo riprenderà ma non prima che il motore sia tornato in temperatura, cosa che provocherà un ulteriore intasamento del filtro; dopo alcuni processi non riusciti, in diversi modelli la centralina fa accendere una spia d’allarme invitando a terminare la rigenerazione scegliendo opportunamente un percorso scorrevole, se non addirittura a recarsi in officina per attivare una rigenerazione forzata via software.

COSA HA PENSATO RENAULT PER IL SUO 1.5dci.

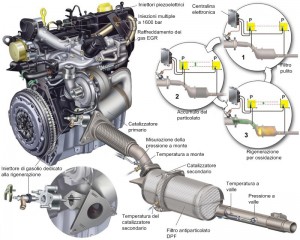

In onore al fatto che questo motore è montato sulle Modus, partiamo proprio da questo propulsore: vediamo nella foto a fianco, il motore dotato di turbocompressore che è quell’oggetto posto sopra al catalizzatore primario; nel normale funzionamento i gas caldi escono dalle camere di combustione, fanno girare il turbocompressore, escono da quest’ultimo passando per il cat. primario e poi, attraversando il collettore di scarico e il catalizzatore secondario, finiscono nel filtro antiparticolato per poi uscire ripuliti e continuare verso lo scarico che li fa uscire all’esterno. Idue catalizzatori hanno la funzione principale di completare altre reazioni chimiche per ripulire i gas (eliminano per esempio i NOx, ovvero gli ossidi d’azoto), il secondo entra marginalmente nel processo di rigenerazione come vedremo in seguito. Partiamo dalla condizione di filtro pulito (fase 1 in alto a dx).

Man mano che i km passano, il motore lavora emettendo particolato che si ferma nel filtro intasandolo gradualmente; ciò comporterà un progressivo aumento della difficoltà dei gas a passare attraverso le maglie provocando l’innalzamento della pressione dei gas a monte del filtro ed una contestuale diminuzione a valle, (fase 2) differenza rilevata da un semplice sensore di pressione. Ad un certo punto la differenza di pressione sarà tale da comandare alla centralina il processo di rigenerazione (fase 3): a motore acceso l’iniettore supplementare dedicato alla rigenerazione inizierà a spruzzare piccole quantità di gasolio che, a contatto con i gas caldi in uscita dal cat. primario e a contatto delle pareti di quello secondario, s’incendierà aumentando ulteriormente la loro temperatura. Proseguendo il loro percorso verso il filtro, i gas finiranno per innalzarne la temperatura sino a circa 600°, livello al quale la fuliggine si incendia ed inizia a consumarsi.

Il processo continuerà controllato dalle sonde di temperatura e di pressione a monte e a valle che consentono alla centralina di regolare l’iniezione supplementare sino al momento in cui la differenza di pressione fra le due sonde ritorna minima grazie al filtro nuovamente pulito, quando la centralina determina finalmente la fine della rigenerazione.

Ecco cosa dice Renault sul suo DPF

Renault ha sviluppato un filtro antiparticolato unito ad un iniettore sullo scarico. Circa trenta brevetti sono stati registrati per questa innovativa tecnologia che offre come risultato motori parchi e allo stesso tempo rispettosi per l’ambiente.

La posizione dell’iniettore nella linea di scarico lo rende indipendente dal normale ciclo di funzionamento del motore e completamente dedicato alla rigenerazione del filtro.

Come funziona:

- quando una sufficiente quantità di ceneri viene rilevata nel filtro, una piccola quantità di carburante viene iniettata dentro la linea di scarico per innalzare la temperatura dei gas ad oltre 570°

- il filtro antiparticolato, posto immediatamente a valle dell’iniettore, utilizza quest’aggiunta di calore per iniziare il processo di distruzione del particolato intrappolato. Il filtro si rigenera in qualsiasi condizione di guida, in completa trasparenza.

- A differenza di altre soluzioni proposte dal mercato, il processo di rigenerazione non dipende dalla velocità del veicolo, dal regime del motore o dalla lunghezza dei percorsi.

La rigenerazione avviene:

- anche a veicolo fermo con il motore al minimo, quando per esempio si è costretti in coda o nel traffico cittadino;

- senza variazioni del rumore emesso dal motore, il processo è infatti silenzioso;

- in maniera trasparente in termini di consumo;

- senza alcuna variazione negli intervalli di sostituzione dell’olio motore;

- senza necessitare di alcuna manutenzione, il filtro dura quanto l’auto su cui viene montato.

COME FUNZIONA IL FAP.

Il FAP è il sistema scelto dal gruppo PSA per i suoi filtri, tecnologia brevettata e ceduta in concessione al gruppo Ford (che usa dei motori diesel costruiti in joint venture con PSA) e Toyota.

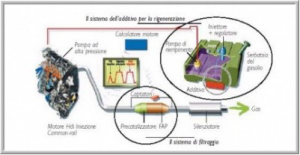

La struttura del filtro e le strategie di attivazione della rigenerazione sono le medesime del dci Renault (differenza di pressione fra zona a monte e zona a valle del filtro), il resto è invece profondamente diverso come si evince osservando lo schema qui sopra.

Innanzitutto manca l’iniettore supplementare: il gasolio deputato alla rigenerazione viene immesso dagli iniettori tradizionali sulla testata durante la fase di scarico nei cilindri, quindi questo gasolio verrà trascinato attraverso il turbocompressore e si incendierà presso il catalizzatore e il fap stesso.

L’altra differenza sostanziale è la presenza dell’ossido di cerio, additivo con la duplice funzione sia di abbassare la temperatura per la quale la fuliggine inizia a bruciare, sia di favorire l’aggregazione dei granuli di particolato. L’additivo è contenuto in un serbatoio dedicato e viene immesso automaticamente nel serbatoio carburante ad ogni rifornimento, la sua quantità viene calcolata dal sensore di livello del gasolio; la durata del pieno d’additivo recentemente ha superato i 100000 km, una volta terminato si rabbocca semplicemente in officina.

Con la presenza dell’additivo, le polveri trattenute dal filtro non avranno più bisogno dei quasi 600 gradi per incendiarsi bensì basteranno circa 400°, molto più facili da ottenere con il normale funzionamento del motore o con ridotte post-iniezioni. Altra caratteristica della tecnologia è la durata del filtro, dal momento che l’additivo non brucia completamente ma rimane nelle maglie intasandolo gradualmente, ad un certo chilometraggio dovrà per forza esser sostituito.

COME FUNZIONANO GLI ALTRI DPF.

Per gli altri DPF lo schema tecnico è un pò un misto fra la tecnologia FAP PSA e quella Renault; non viene usato l’additivo e neppure l’iniettore supplementare, quindi la rigenerazione (sempre innescata dalla differenza di pressione a monte e a valle del filtro) avviene con il gasolio immesso dalle post-iniezioni durante le fasi di scarico. All’interno di questo gruppo si distingue latecnologia Fiat CCDPF, usata nelle più recenti realizzazioni italiane, con la quale il filtro viene posto appena dopo il turbocompressore per godere delle alte temperature dei gas di scarico,che altrimenti si raffredderebbero prima di raggiungere un dpf più lontano. Lo si può vedere nell’immagine a lato, colorato in rosso e posto in primo piano.

Con questa tecnica si riduce la quantità di calore aggiuntiva richiesta per effettuare la rigenerazione, sfruttando il calore residuo dei gas di scarico non ancora dissipato attraverso le pareti dei tubi di scappamento.

Nelle altre realizzazioni (tuttora la maggioranza) il filtro viene invece posizionato più lontano dalle camere di scoppio, questo per motivi di spazio ovvero per l’impossibilità di avvicinare questo accessorio ad un motore (e in un vano motore) originariamente non pensato per accoglierlo.

COMMENTO ALLE VARIE SOLUZIONI.

Osservando le varie tecniche diventa abbastanza facile capirne i pregi e i difetti. I sistemi francesi offrono un’ottima efficacia a fronte di un costo industriale non indifferente; oltre al filtro vanno infatti previsti gli impianti di stivaggio e iniezione dell’additivo (PSA) o quello di iniezione supplementare (Renault), impianti assenti sul sistema Fiat e in quelli del resto della concorrenza, più economici. Tale complessità garantisce però una buona efficienza, vediamo in dettaglio.

PSA

+ Rigenerazioni rapide ed efficaci grazie alla bassa temperatura consentita dall’additivo

+ Ridotta contaminazione dell’olio motore grazie alla rapidità delle rigenerazioni

— Costo industriale elevato

— Lieve contaminazione dell’olio motore

— Necessità di rifornire periodicamente il serbatoio dell’additivo, con costo non indifferente

— Necessità di sostituire periodicamente il filtro

Renault 1.5dci

+ Nessuna contaminazione dell’olio motore

+ Durata illimitata del filtro

+ Efficacia delle rigenerazioni data dalla vicinanza del filtro al motore

+ Rigenerazioni inavvertibili

— Costo industriale elevato

— Possibilità, pur ormai remota, di intasamento del filtro per mancate rigenerazioni

Fiat

+ Semplicità del sistema, costo ridotto e affidabilità dei componenti

+ Durata illimitata del filtro

+ Efficacia delle rigenerazioni data dalla vicinanza del filtro al motore

— Possibilità, pur ormai remota, di intasamento del filtro per mancate rigenerazioni

— Contaminazione dell’olio motore, tanto più alta quanto frequenti e lunghe le rigenerazioni

Altri costruttori, con filtro lontano dal motore

+ Come per Fiat, semplicità e costi ridotti

+ Durata illimitata del filtro

— Possibilità di intasamento nei percorsi brevi e a bassa velocità

— Diluizione dell’olio motore

I problemi di intasamento a bassa velocità comunque svaniscono quando l’andatura viene innalzata, generalmente basta che nel percorso quotidiano venga inserito un tratto extraurbano di una decina di minuti per rendere qualsiasi tecnologia assolutamente efficace. I problemi ai filtri emergono infatti localmente in zone ad alto traffico, in Italia assai frequenti vista la condizione delle nostre strade. In altre nazioni europee invece la rete stradale più efficiente ha minimizzato le criticità dei Fap e Dpf, non a caso le lamentele degli utenti sono state percentualmente più basse rispetto agli utenti italiani.

Va infine considerato come il percorrere un tragitto autostradale di almeno una mezzora consente una sorta di rigenerazione automatica; l’alta temperatura dei gas di scarico è infatti già sufficiente affinché nel filtro si raggiungano le temperature di rigenerazione nelle quali il particolato brucia e svanisce, ottenendo quindi la pulizia del filtro senza l’ausilio di post-iniezioni o iniezioni supplementari.

Fonte RENAULT spa